Dichtelemente, die für die Konstruktion bzw. die Erprobung von Maschinen erforderlich sind, müssen oft in kürzest möglicher Zeit zur Verfügung stehen. Auf diese Anforderung antwortet das Dreistufen-Modell der „Sealing solutions from SKF“. Basis hierfür ist ein deutschlandweites Netz von Niederlassungen bzw. Vertriebsmitarbeitern, das kurze Wege sowie eine große Kundennähe sicherstellt.

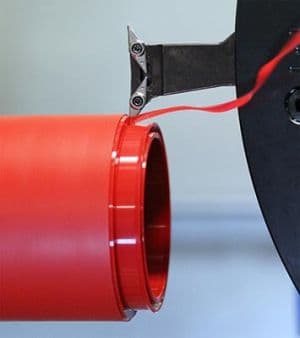

In der ersten Stufe erfolgt die kundennahe Produktentwicklung in den Niederlassungen für Vor- und Kleinserien. Hierfür steht entsprechendes Fachpersonal zur Produktauslegung und zur schnellen Umsetzung zur Verfügung. Durch die CNC-basierte Drehtechnologie mit integrierter Dichtungssoftware und SKF SEAL-JET-Maschinen können kostspielige Prototypenwerkzeuge und Wartezeiten auf Mustermengen aus Spritzgießwerkzeugen eingespart werden.

Die zweite Stufe für höhere Mengen oder besondere technische Anforderungen wird zentral am Hauptsitz in Bietigheim umgesetzt. Dort werden wirtschaftlich sinnvolle Mengen von ca. 500 bis 40.000 Teilen profilbezogen auf teilautomatisierten CNC-Maschinen gefertigt. Parallel und ergänzend erhalten die Kunden auch produkttechnische Unterstützung in Form einer übergreifenden Anwendungstechnik.

Die dritte Stufe wird mit der konzerneigenen Werkstoffentwicklung am Standort Judenburg in Österreich umgesetzt. Hier erfolgen die Polymerisation und die Granulierung der Rohstoffe zur Weiterverarbeitung für die Halbzeugfertigung. „Rohstoffnah“ werden außerdem Spritzteile und Großdichtungen gefertigt.

Gemeinsam geht’s besser

Bei der Produktentwicklung, die besonders zeit- und kostenkritisch ist, bezieht SKF Economos bewusst das Know-how seiner Kunden mit ein: Das Konzept „Innovation in einem Tag“ erlaubt es deren Entwicklern, gemeinsam mit den Dichtungsexperten von SKF Economos, die Dichtungslösung für seine Anwendung zu optimieren. Die relevanten Bauteile bzw. Komponenten können gleich mitgebracht und Prototypen der neuen Dichtungslösung sofort montiert und geprüft werden. Die dazu nötigen Iterationsstufen erfolgen somit an nur einem Tag. „Ein weiterer Vorteil besteht darin, dass der Entwickler seinen Gedanken – im kooperativen Austausch mit seinem „Dichtungspartner“ – oft freieren Lauf lassen kann als am eigenen CAD-Bildschirm. „So entstehen neue innovative Lösungen in deutlich kürzerer Zeit und zu günstigeren Kosten“, erklärt Thomas Deigner, Geschäftsführer der SKF Economos Deutschland GmbH.

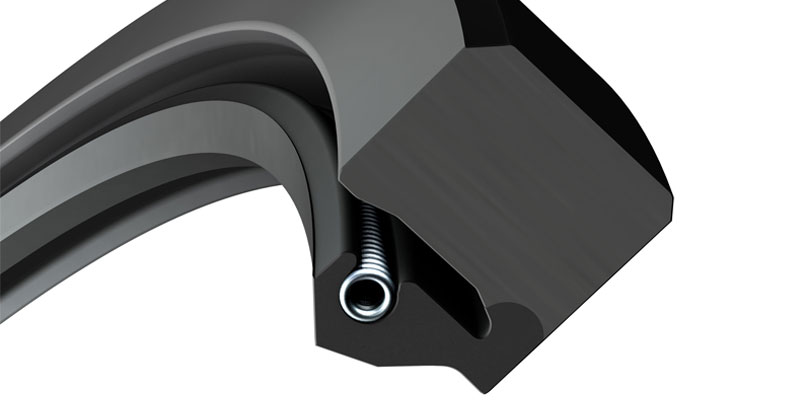

Die praktische Umsetzung dieses Konzepts zeigt ein Beispiel aus der Lebensmitteltechnik. An nur einem Arbeitstag ist es möglich, einen anwendungsreifen Dichtabstreifer für Aktuatoren zu entwickeln. Hierzu wird zunächst ein elastomerer Werkstoff gewählt, dessen chemische und physikalische Eigenschaften den späteren Einsatzbedingungen optimal entsprechen, in diesem Fall H-ECOPUR®, ein thermoplastisches Polyurethan-Compound, das über sehr gute Chemikalienresistenz verfügt, hydrolysebeständig ist und ein sehr gutes Abriebverhalten besitzt. Aus diesem Werkstoff werden anschließend Prototypen auf selbstentwickelten CNC-gesteuerten SKF SEAL JET-Maschinen im Drehprozess gefertigt.

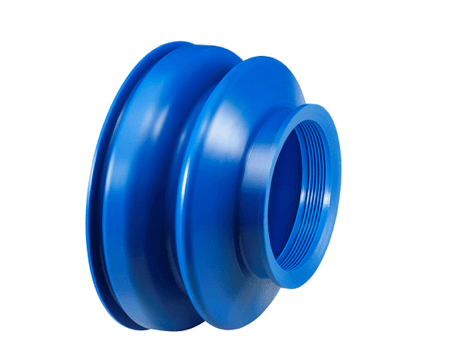

Möglich sind kundenseitige Profile, Standardlösungen sowie fast beliebige Kombinationen aus beidem im Durchmesser von bis zu 600 mm sowie auch Großdichtungen bis 4000 mm aus einem Stück. Selbst Hilfsgeometrien wie Fasen zur Einschnappmontage oder Erkennungsrillen für die Montagerichtung können bereits von Anfang an integriert werden und dem Kunden Vorteile beim späteren Fertigungsprozess sichern.

Auf dieselbe Weise ist die Entwicklung von komplexen All-In-One-Dichtungs-lösungen möglich, die unterschiedliche Funktionen, wie Dichten, Führen, Abstreifen und Befestigen in nur einem Bauteil vereinen. Diese Alleskönner senken nicht nur Montageaufwände, sondern vereinfachen auch die Logistik und die Pflege und reduzieren nicht zuletzt auch Beschaffungsaufwände.

Innovative Kombinationen

Moderne Fertigungstechnik erlaubt es, Dichtungen, Abstreifer und andere Elemente mit identischen Geometrien oder Profilen aus unterschiedlichsten Werkstoffen herzustellen, die unterschiedlichsten Anforderungen wie etwa Betriebstemperaturen oder chemischen Einflüssen, Rechnung tragen. Darüber hinaus gibt es die Möglichkeit, unterschiedliche Profile aus demselben Werkstoffen zu fertigen, z.B. passt ein Werkstoff in Bezug auf die Verträglichkeit mit Kühl-Schmiermitteln, kann dieser Werkstoff für alle relevanten Profile eingesetzt werden. Durch die innovative Kombination von Standardisierung und Customizing, können unterschiedliche Zielmärkte bedient werden.

Passgenaues Design

Aus der symmetrischen Auslegung der Übermaß- und Untermaß-Muster ergibt sich dann das Nennmaß. Dabei sind die prozessbedingt Fertigungstoleranzen zu berücksichtigen – denn diese Toleranz ist bei gedrehten Ausführungen gegenüber gespritzten um ca. 30 Prozent enger. Ist all dies beachtet worden und nach einem positivem Prüfergebnis, steht dem Beginn einer Pilotserie nichts mehr im Wege.

Dem Lebenszyklus angepasst

Zum Start eines dichtungstechnischen Produktes empfiehlt sich das CNC-basierte Drehverfahren, mit dem schnell und flexibel Prototypen hergestellt werden können, wodurch sich das Innovationspotenzial insgesamt vergrößert. Die anschließende Serienfertigung kann je nach Umfang ebenfalls drehtechnisch aber auch spritztechnisch oder in Kombination beider Verfahren erfolgen. In der Praxis wird der angestrebte Preis pro Bauteil für die Verfahrensauswahl ausschlaggebend sein. Der Einsatz der formwerkzeuglosen Drehtechnologie bietet ein Höchstmaß an Flexibilität bei Ergänzungsprodukten.

Der Produktauslauf kann auf diese Weise ebenfalls kostenoptimiert gestaltet werden. Ergänzend wirkt hierbei, dass unnötige Lagerbestände vermieden werden können: Es wird immer nur so viel nachgefertigt, wie tatsächlich benötigt wird.

Zusammenfassung:

Die intelligente Kombination von computerunterstützen Fertigungskonzepten wie der SKF SEAL JET -Technologie zur Herstellung von spanend gefertigten Elastomerlösungen hilft in der Prototypenphase, schnell und kostenbewusste Lösungen flexibel zu gestalten, zu dokumentieren und wiederholgenau zu produzieren. Basis für die Produktlösungen sind anwendungsoptimierte Dichtungscompounds, aus denen Halbzeuge gefertigt werden, aus denen schließlich das Endprodukt Dichtung entsteht. Für die Werkstoffe der ECOPUR-Familie sind dies identische Granulate.

Diese Kombination von Maschine, Software und Werkstoff stellt ein abgestimmtes, standardisiertes System dar. Grundlage für alles ist jedoch das Wissen der Ingenieure und Techniker, die ihre innovativen und zukunftsorientierten Ideen mittels dieser Technologie umsetzen können. Dafür ist es notwendig, dass sich Kunde und Lieferant kooperativ austauschen und ihre Erfahrungen einerseits aus der Kundenanwendung und andererseits aus der Dichtungsherstellung mit dem spezifischen Wissen über Dichtungsgeometrien und Werkstoffe aktiv einbringen.

Das Konzept „Innovation in einem Tag“, bei dem Kunden und Lieferanten direkt an der Dichtungsdrehmaschine arbeiten, zeigt dabei immer wieder, dass zunächst nicht realisierbar erscheinende Lösungsideen dennoch umgesetzt werden können. Gleichzeitig gewinnen die zu entwickelnden Produkte häufig an Anwendernutzen. Anwendungsoptimierte Produktlösungen sind darüber hinaus schwieriger zu kopieren – ein weiterer Wettbewerbsvorteil.

„Innovation in einem Tag“ unterstützt damit das Produkt Dichtung in seiner Wettbewerbsfähigkeit am globalen Markt und dient so dem Kunden und dessen Lieferanten gleichermaßen.

Hallo und vielen Dank für den interessanten Artikel. Es ist schön hiervon zu lesen. Wenn man nicht so viele Prototypenwerkzeuge einsetzen möchte scheint das eine gute Methode zu sein.